secteurs d’activités concernés

Nos différentes documentations

Notre FAQ

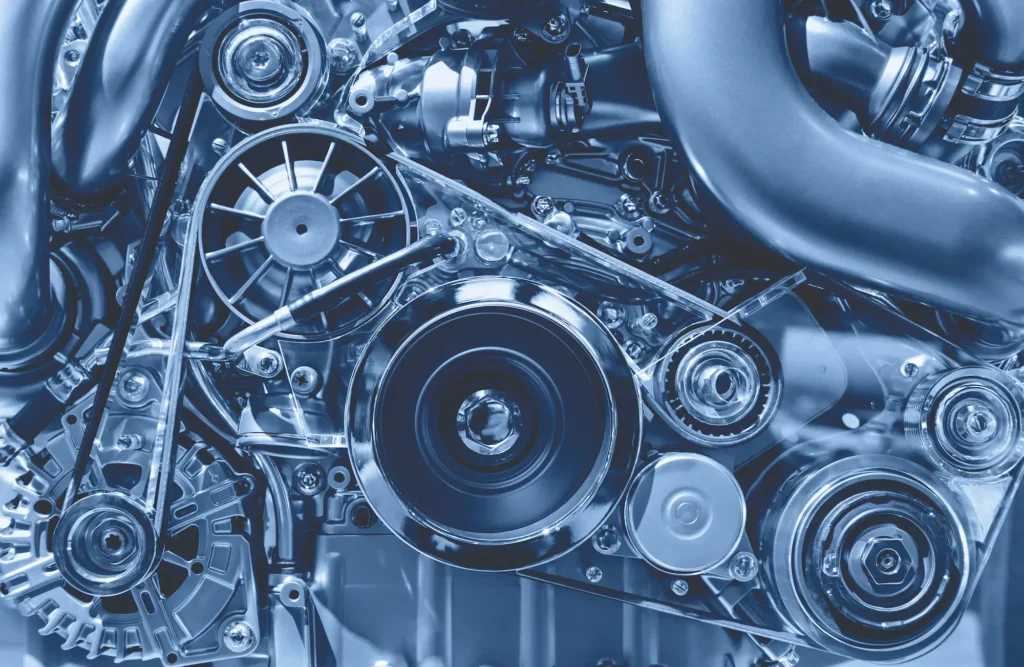

Soit pour améliorer les performances mécaniques telles que traction, résilience, usure, grippage soit pour adoucir le métal pour le rendre plus malléable (usinabilité, mise en forme)

Le traitement thermique doit être réalisé lorsque les performances mécaniques à l’état naturel des alliages doivent être augmentées. Le traitement thermique en fonction du type de traitement peut être réalisé sur pièce brute ou ébauchée ou finie d’usinage

Nature de l’acier, caractéristiques de l’acier souhaités (dureté), quantité de pièces par envoi et par an, plans de la pièce et spécification. Si possible, le mode de fonctionnement de la pièce et son utilité finale

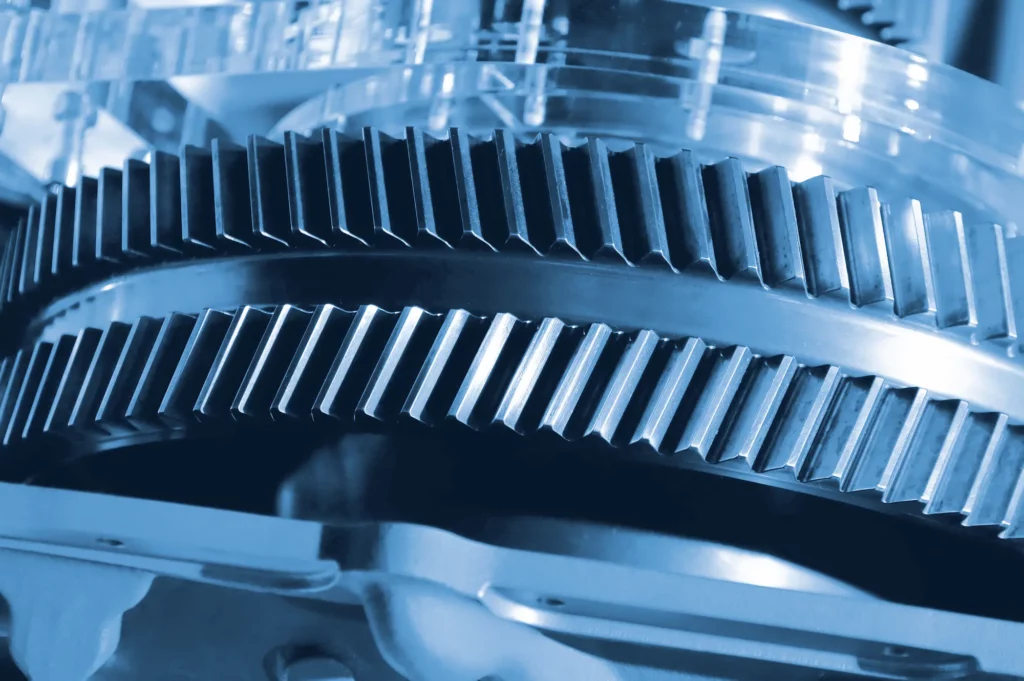

Lorsque l’on fait du traitement thermique, on révèle différents niveaux de contraintes issues des étapes précédentes (fabrication). Ces relaxations de contraintes peuvent engendrer des déformations qu’il faut anticiper au moment de l’usinage. Dans le cas de traitement thermique dans la masse (trempe, revenu), ces surépaisseurs dépendent de la dimensions de la pièce mais elles sont de l’ordre de quelques dixièmes à 1 mm.

Pour limiter le niveau de déformation, il est conseillé de réaliser un traitement de stabilisation sur pièce ébauchée.

Nos dernières actualités

Tout savoir sur le traitement thermique.