secteurs d’activités concernés

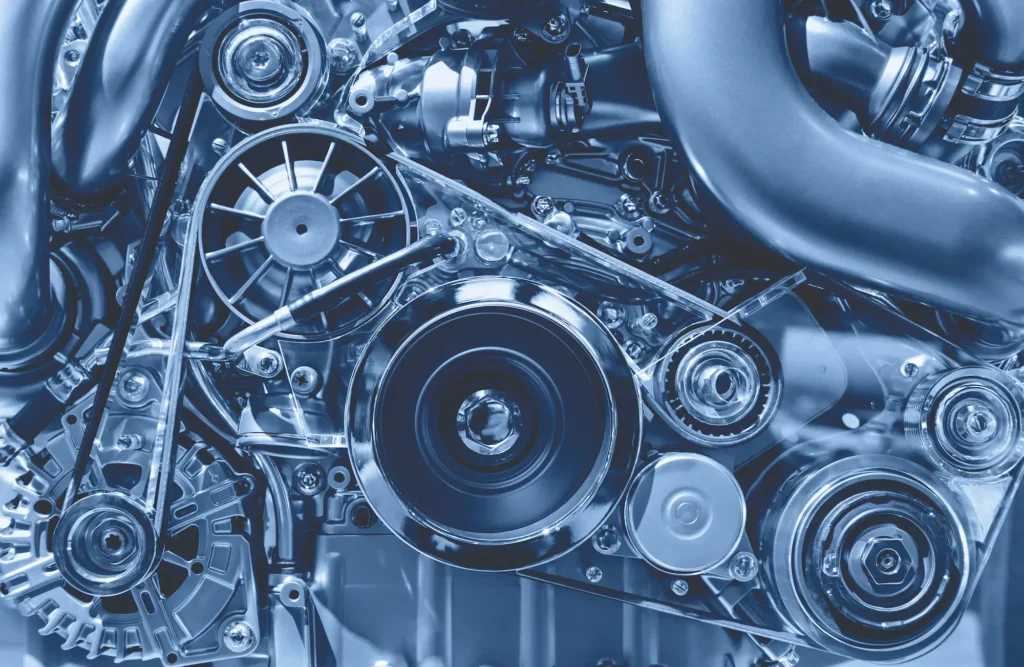

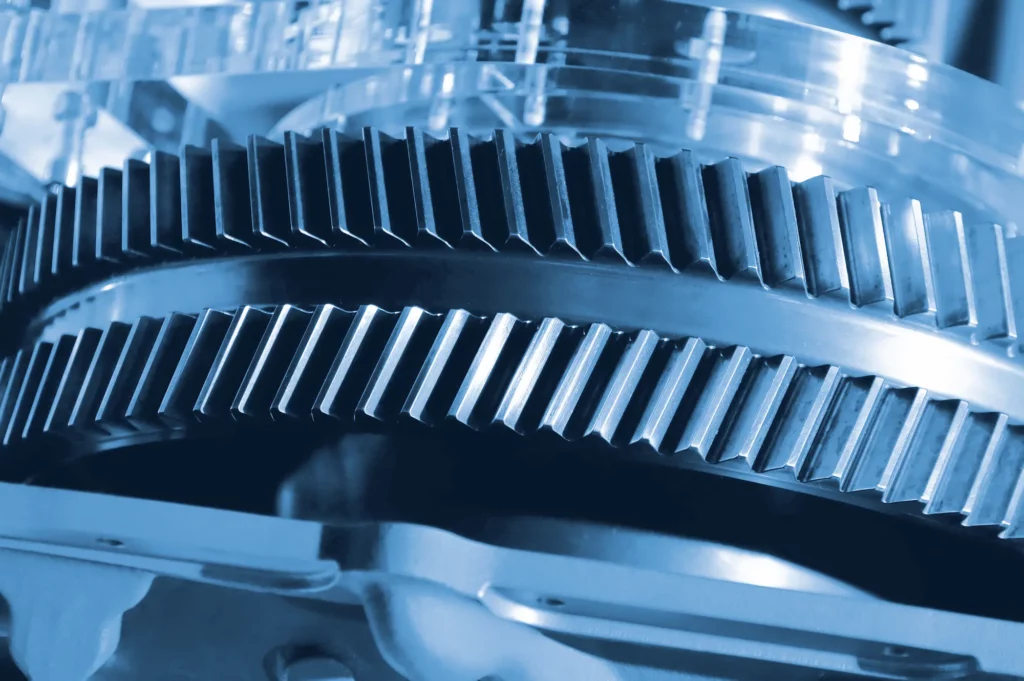

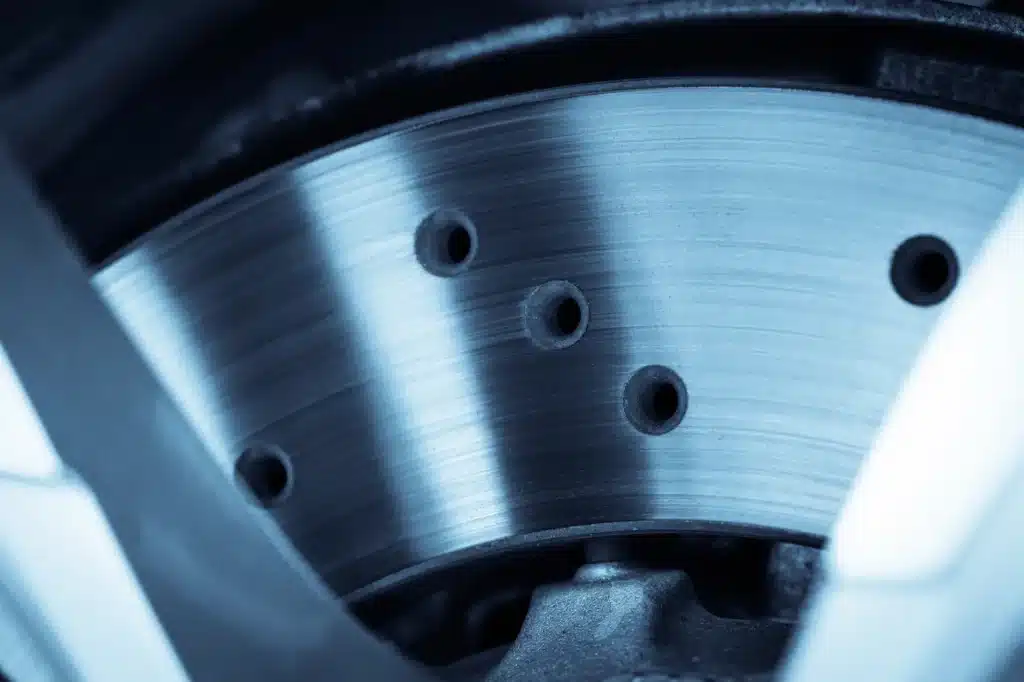

Applications type : cames, vis d’extrusion, outillages, glissières, engrenages et toutes pièces en acier inoxydable

Nos différentes documentations

Notre FAQ

Diffusion d’azote en surface de la pièce afin d’améliorer considérablement la résistance mécanique et à l’usure en surface de la pièce, tout en conservant une bonne résistance mécanique à cœur. Ce traitement permet de fortement améliorer la résistance à l’usure mais la température étant faible (500 degrés) ce traitement engendre très peu de déformations et peut être réalisée sur une pièce finie.

Le traitement thermique se fait grâce à l’utilisation de fours. Il existe des technique de fours sous air, sous atmosphère, sous vide, sous plasma et par induction

Il y a deux grandes familles: les traitements d’adoucissement pour améliorer la mise en forme ou l’usinage des pièces, modifier ou améliorer la structure métallurgique ou défragiliser certains mécanismes. Les traitements de durcissement dans la masse ou en surface pour améliorer les performances mécaniques en services des composants

Nature de l’acier, caractéristiques de l’acier souhaités (dureté), quantité de pièces par envoi et par an, plans de la pièce et spécification. Si possible, le mode de fonctionnement de la pièce et son utilité finale

Vous avez une question, un besoin ?

Notre équipe dédiée répond à tous projets en nitruration ionique.

Contactez-nousNos dernières actualités

Découvrez les actualités du Groupe Thermilyon et nos meilleurs articles sur le traitement thermique.