Revêtements décoratifs Prestige

Depuis plus de 25 ans, le Groupe Thermilyon maitrise les procédés des dépôts sous vide. Aujourd’hui, nous mettons à votre disposition ce savoir-faire afin d’apporter éclat et couleur à vos pièces et produits tout en respectant l’environnement.

Demander un devisNos solutions de revêtements PVD décoratifs

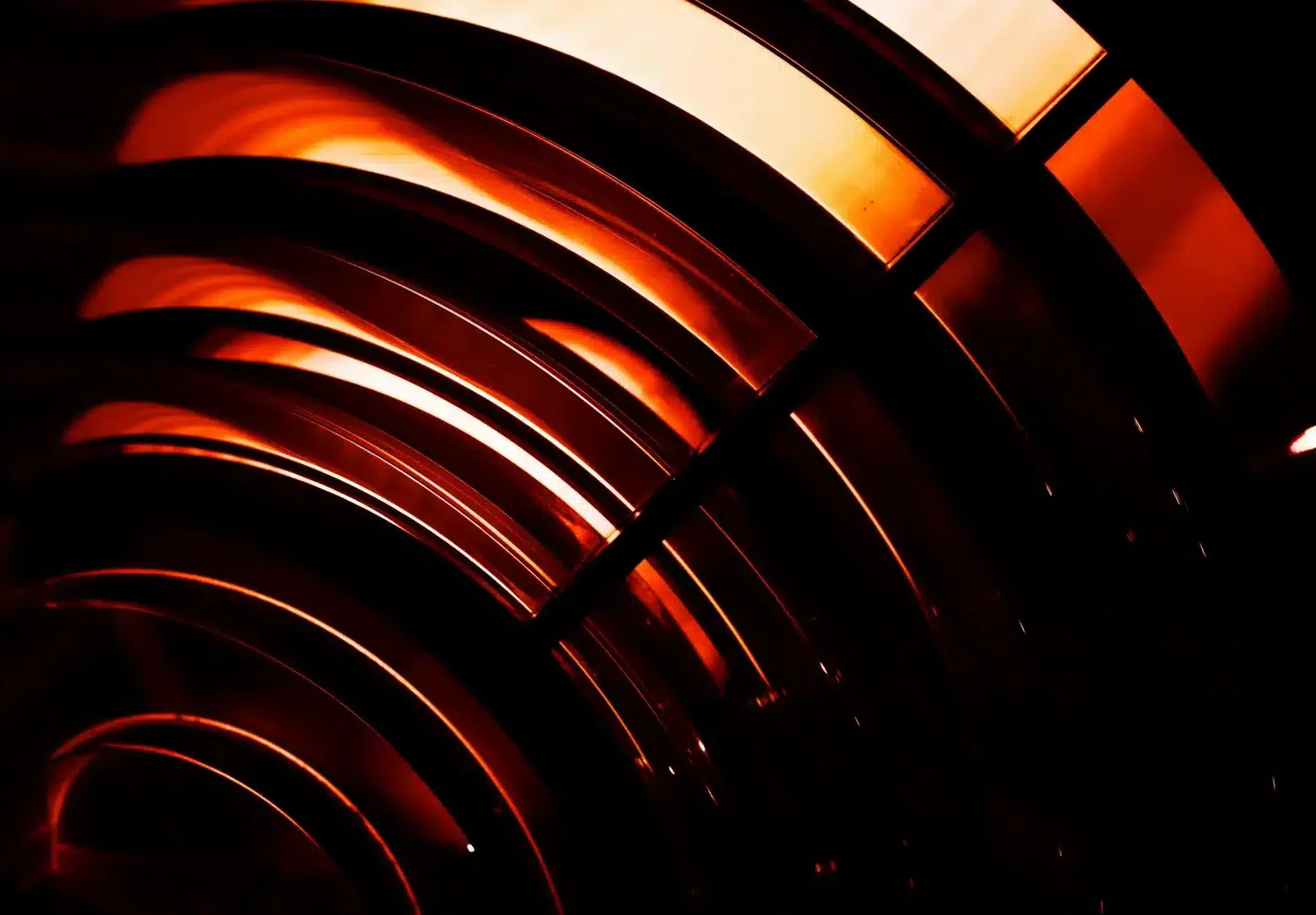

Une gamme de revêtements allant du doré au jaune pâle

Un camaieu de rose biocompatible

Des revêtements gris métallisé pour un effet chromé et argenté

Apportez de l’élégance avec des revêtements sobres, allant du noir profond à de l’anthracite élégant.

Une gamme de revêtements aux reflets bronze, jusqu’au violet aubergine.

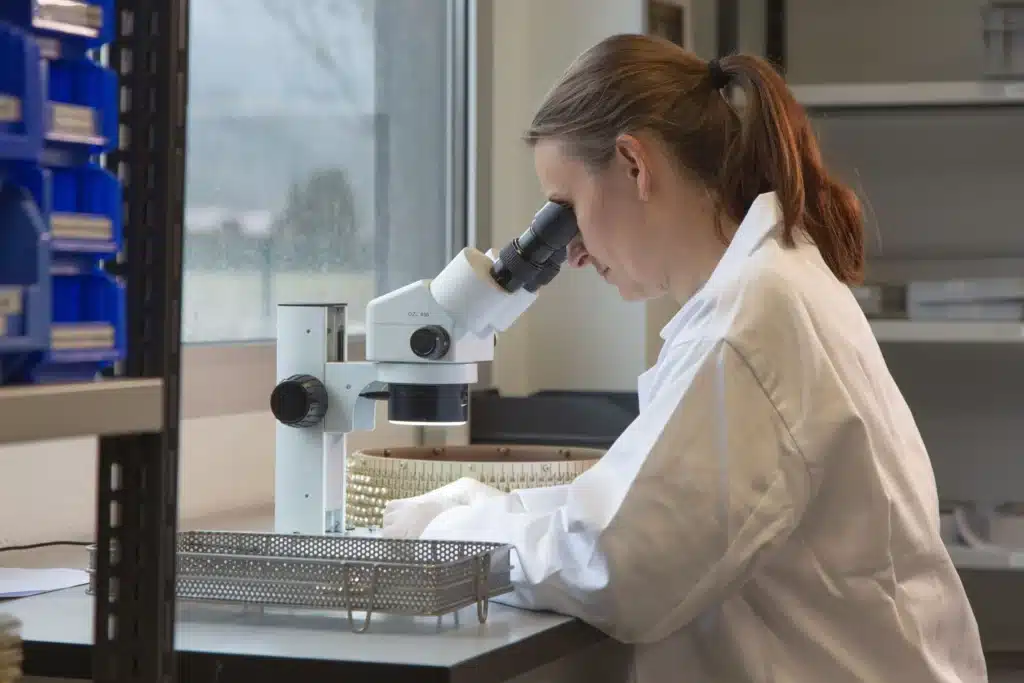

Nos certifications

La norme ISO 13485 établit les critères pour le système de gestion de la qualité d’une organisation fournissant des dispositifs médicaux et des services connexes conformes aux demandes des clients et aux réglementations en vigueur.

En savoir plus

La norme ISO 9001, largement reconnue à l’échelle mondiale, facilite l’amélioration des performances des organisations en répondant aux exigences relatives au système de management de la qualité et en témoignant de l’engagement envers la satisfaction des clients.

En savoir plusNotre FAQ

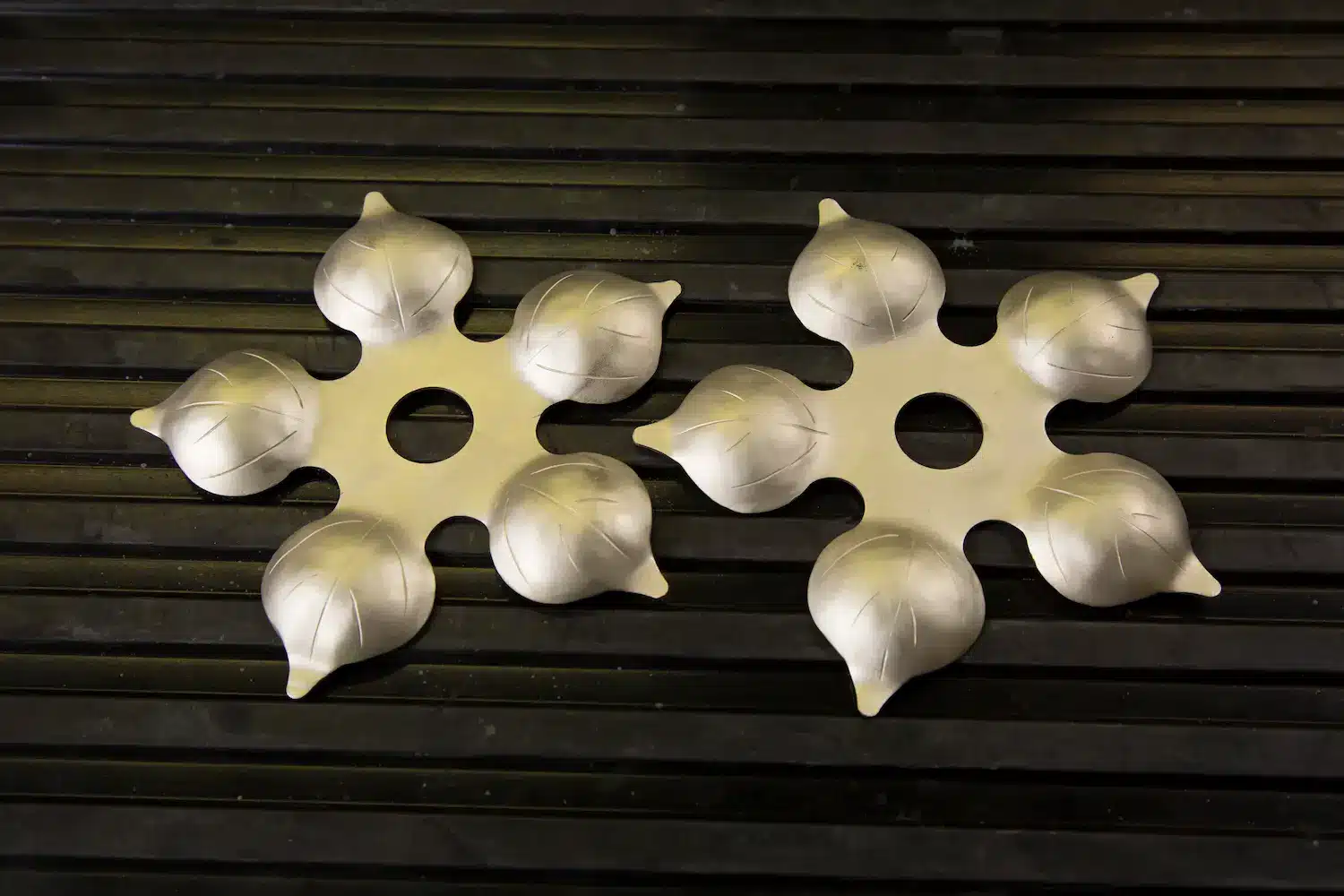

Le dépôt sous vide est un traitement de surface permettant de déposer un matériau ou alliage sur une pièce mécanique.

Le fait d’utiliser une technologie sous vide permet d’avoir un procédé parfaitement propre et non polluant.

Il n’est pas soumis à la législation REACH.

La méthode de dépôt dépend avant tout de la nature du revêtement à déposer et du substrat.

Si le substrat ne peut pas être chauffé à haute température, le dépôt devra être réalisé à partir d’une technologie basse température.

Si le revêtement à déposer est constitué d’un élément solide (cible en métal ou en graphite)un procédé physique type PVD est utilisé. Si celui-ci est constitué d’un gaz ou d’un liquide un procédé chimique est utilisé type CVD ou PACVD

Ce procédé permet d’augmenter très fortement la résistance à l’usure, à l’abrasion, aux frottements et à la corrosion. Ainsi la durée de vie des composants est fortement augmentée.

Les épaisseurs standard sont de l’ordre de 3µm et le dépôt est réalisé sur pièces finies

L PVD est un dépôt physique en phase vapeur. L’élément à déposer est obtenu par évaporation ou par pulvérisation via un procédé physique. Le PACVD est un dépôt chimique en phase vapeur assisté par plasma. L’élément à déposer est obtenu à partir de réactions chimiques. Le plasma permet d’obtenir cette réaction chimique à plus basse température

Nature de l’acier ou carbure, si acier traité, nous préciser les traitements effectués. caractéristiques souhaitées (dureté), quantités de pièces par envoi et par an, plans de la pièce et spécification. Si possible, le mode de fonctionnement de la pièce et son utilité finale.

Vous avez une question, un besoin ?

Nos équipes étudient les solutions les plus adaptées à votre projet.

Contactez-nousNos dernières actualités

Découvrez nos articles sur les traitements thermiques et les dépôts sous vide.